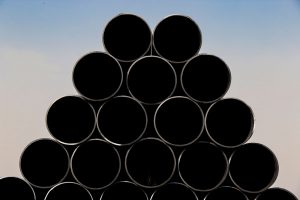

فرایند ضد خوردگی لوله فولادی اسپیرال با استفاده از روکش پرایمر

هنگام ساخت لوله فولادی اسپیرال ضد خوردگی (SSAW)، ابتدا سطوح داخلی و خارجی لوله فولادی اسپیرال باید سندبلاست شود و سپس دیواره داخلی با آستر پوشانده شود، پس از خشک شدن آستر، رنگ میانی اعمال شود. ، و رنگ میانی قبل از اعمال پوشش خشک می شود. پس از اتمام دیواره داخلی، عملیات لایه ای ضد خوردگی دیواره بیرونی انجام می شود و روش تولید مانند ضد خوردگی داخلی است.

جوشکاری دقیق داخلی و خارجی لوله فولادی مارپیچ ← پخ صاف انتهای لوله ← تست اشعه و اولتراسونیک ← تست هیدرولیک ← شات بلاست داخلی و خارجی و زدودن زنگ ← گرمایش فرکانس متوسط ← پوشش پودر اپوکسی داخلی → خارجیپوشش ۳PEسیم پیچ اکستروژن، لوله فولادی ضد خوردگی تکمیل شده است.

مراحل فرآیند تولید لایه بیرونی ضد خوردگی لوله فولادی مارپیچ به شرح زیر است:

سطح لوله فولادی باید طبق روش تمیز کردن مشخص شده پیش تصفیه شود تا زنگ زدگی، گریس، گرد و غبار، رنگ، رطوبت و سایر آلاینده ها از بین برود.

۱. پس از انجام پیش تصفیه سطح لوله فولادی، در اسرع وقت پرایمر را اعمال کنید. پرایمر باید به طور یکنواخت، بدون نشتی، بدون حباب و بدون انعقاد اعمال شود. ضخامت فیلم خشک نباید کمتر از ۲۵ میکرومتر باشد.

۲. ۱۰۰ ~ ۱۵۰ میلی متر در هر دو انتهای لوله فولادی بدون پرایمر باقی بگذارید و قبل از پخت پس از خشک شدن پرایمر، یک پوشش رویی اعمال کنید.

۳. پس از خشک شدن سخت و قبل از عمل آوری، دو لایه روکش کنید و سپس پارچه شیشه ای را بپیچید. پارچه شیشه ای باید کشیده، سطح آن باید صاف، بدون چین و چروک و برآمدگی باشد، عرض لبه فشار باید ۲۰ تا ۲۵ میلی متر باشد و طول سر پارچه باید ۱۰۰ تا ۱۵۰ میلی متر باشد.

۴. پس از زخم شدن پارچه شیشه ای، پوشش سوم را بمالید. مقدار رنگ لازم است پر باشد و تمام مش های پارچه شیشه ای با رنگ پر شود.

۵. پس از خشک شدن پوشش سوم، پوشش چهارم را بمالید. یک پارچه شیشه ای آغشته به روکش را نیز می توان برای پیچیدن به جای روکش دوم استفاده کرد.

۶. پس از خشک شدن پارچه شیشه ای و روکش سوم، روکش چهارم را بپوشانید و بلافاصله دو لایه پارچه شیشه ای بپیچید، پوشش پنجم را بپوشانید یا دو لایه پارچه شیشه ای آغشته به روکش را بپیچید. پس از خشک شدن، پوشش نهایی را اعمال کنید.

۷. لایه ضد خوردگی اعمال شده باید رها شود تا به طور طبیعی جامد شود.

فرآیند تولید لوله فولادی مارپیچ ضد خوردگی پودر اپوکسی FBE:

روکش FBE لوله جوشی مارپیچ دارای دو نوع تک لایه و دو لایه می باشد. پوشش FBE لوله های جوش داده شده مارپیچی به طور کلی به یک پوشش اپوکسی با پیوند همجوشی تک لایه اشاره دارد. پوشش تک لایه FBE از یک پوشش پودری اپوکسی با پیوند خاص به عنوان ماده تشکیل دهنده فیلم استفاده می کند. این پوشش پودری اپوکسی یک پوشش ترموست است که با مخلوط کردن و خرد کردن رزین اپوکسی جامد، عامل پخت و مواد کمکی مختلف پردازش میشود.

رالوله فولادی مارپیچ (SSAW)قبل از رنگآمیزی با شات بلاست و با فرکانس متوسط گرم میشود و سپس پوشش پودری اپوکسی با پاشش الکترواستاتیک روی سطح لوله فولادی گرم شده پاشیده میشود و ذوب میشود و به سطح لوله فولادی چسبانده میشود و عمل آوری میشود تا یک پوشش ایجاد شود. .

پوشش FBE لوله فولادی مارپیچ به طور کلی یک ساختار یک بار تشکیل فیلم با ضخامت فیلم ۳۰۰ تا ۵۰۰ میکرومتر است. روکش FBE لوله فولادی مارپیچ دارای مزایای چسبندگی قوی به فولاد، یکپارچگی غشاء خوب، مقاومت در برابر جداشدگی کاتدی، مقاومت در برابر تنش خاک و مقاومت در برابر سایش است، اما توانایی مقاومت در برابر آسیب مکانیکی و مقاومت در برابر رطوبت و گرما ضعیف است. پوشش FBE را می توان برای ضد خوردگی خارجی لوله فولادی مارپیچ مدفون فولادی یا تاسیسات خط لوله زیر آب با دمای کاری -۳۰ درجه ~ ۱۰۰ درجه استفاده کرد.

لوله فولادی مارپیچی ضد خوردگی پودر اپوکسی دو لایه یک فرآیند پلی اتیلن سه لایه است که از پوشش پودری اپوکسی، پلی اتیلن پلی اتیلن و سیم پیچ یا پوشش چسب تشکیل می شود. فن آوری ضد خوردگی خط لوله مورد استفاده در تامین نفت، گاز، گاز شهری و تامین آب.

مواردی که در فرآیند تولید لوله فولادی مارپیچ ضد خوردگی نیاز به توجه دارد:

۱. لوله فولادی باید روی سطوح داخلی و خارجی خاک زدایی شود. می توان از زنگ زدایی شیمیایی، زنگ زدایی دستی و زنگ زدایی تجهیزات استفاده کرد و درجه به Sa2 می رسد.

۲. از آب یا رطوبت روی سطح لوله فولادی خودداری کنید و هرگونه کثیفی باید به موقع پاک شود.

۳. زمانی که سطح لوله فولادی خشک شد پرایمر بزنید.

۴. پس از پوشش لایه ضد خوردگی، اجازه دهید قبل از بارگیری و حمل، خشک شود.